Adresa:

No.233-3 Yangchenghu Road, Parcul Industrial Xixiashu, districtul Xinbei, orașul Changzhou, provincia Jiangsu

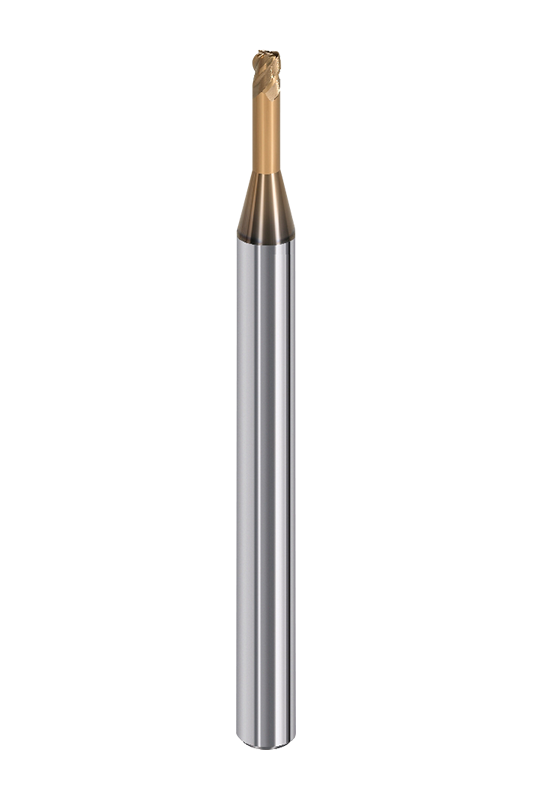

Freze din oțel de mare viteză sunt utilizate pe scară largă în industria de producție datorită rezistenței excelente la uzură, durității și versatilității. Când vine vorba de prelucrarea oțelurilor dure pentru scule, cum ar fi P20, 718H, NAK80 și H13, unealta de tăiere potrivită poate face o diferență semnificativă în ceea ce privește eficiența, durata de viață a sculei și calitatea generală a piesei finite. În acest articol, vom explora modul în care funcționează frezele HSS la prelucrarea acestor materiale și de ce sunt o alegere excelentă atât pentru prelucrarea materialelor moi, cât și a celor dure.

1. Înțelegerea materialelor: P20, 718H, NAK80 și H13

Oțel de scule P20: Folosit în mod obișnuit pentru matrițe și matrițe, P20 este un oțel de scule preîntărit cu duritate moderată. Este cunoscut pentru prelucrabilitatea sa bună și este adesea folosit pentru fabricarea matrițelor pentru materiale plastice și turnarea metalelor ușoare.

718H (Inconel 718): Un aliaj de nichel-crom de înaltă rezistență, Inconel 718 este utilizat în mod obișnuit în medii cu temperaturi ridicate, cum ar fi motoarele aerospațiale și cu turbină. Este cunoscut pentru rezistența sa, duritatea și rezistența la oxidare și coroziune.

NAK80: Acesta este un oțel de înaltă calitate, utilizat în principal în matrițe de injecție de plastic. NAK80 oferă duritate ridicată, lustruire excelentă și este adesea folosit în fabricarea de matrițe cu caracteristici fine datorită capacității sale de a păstra toleranțe strânse.

Oțel pentru scule H13: Un oțel pentru scule pentru prelucrare la cald, H13 este proiectat pentru aplicații la temperaturi înalte. Este folosit în mod obișnuit pentru matrițe și matrițe care funcționează în condiții fierbinți, cum ar fi în industria de formare a metalelor.

2. Performanța morilor HSS pe diferite materiale

Fiecare dintre aceste materiale prezintă propriile provocări unice atunci când vine vorba de prelucrare. Ascuțimea, rezistența la uzură și duritatea frezelor HSS le fac extrem de eficiente pentru prelucrarea unei game de materiale dure și moi. Iată cum performează cu fiecare:

Oțel pentru scule P20: Frezele HSS sunt o alegere excelentă pentru prelucrarea P20 datorită durității moderate a materialului. Aceste scule oferă o precizie ridicată și sunt capabile să mențină o muchie ascuțită, rezultând finisaje netede și durată lungă de viață a sculei. Duritatea excelentă a HSS asigură o performanță stabilă chiar și la sarcini ușoare până la moderate.

718H (Inconel 718): Prelucrarea Inconel 718 este o provocare datorită rezistenței sale ridicate și tendinței de a se întări. Frezele HSS, cu rezistența lor sporită la uzură, pot manipula aceste materiale dure, deși sunt utilizate în general în aplicații care necesită viteze de tăiere și avansuri moderate. Răcirea corectă (cum ar fi ceața de ulei sau răcirea cu apă) este adesea necesară pentru a reduce acumularea de căldură și pentru a îmbunătăți durata de viață a sculei.

NAK80: Acest material necesită o precizie ridicată și un finisaj excelent al suprafeței, ceea ce face ca frezele HSS cu ascuțire superioară și stabilitate a marginilor să fie o alegere bună. Aceste freze finale sunt potrivite pentru operațiunile de prelucrare fină, oferind finisaje de suprafață de înaltă calitate, ceea ce este crucial pentru aplicațiile în fabricarea matrițelor.

Oțel pentru scule H13: Frezele HSS funcționează bine pe H13 datorită durității lor, care ajută la menținerea integrității sculei în timpul operațiunilor la temperaturi ridicate. Aceste freze permit atât prelucrarea brută, cât și fină, cu rezultate consistente, mai ales atunci când sunt asociate cu tehnici adecvate de răcire, cum ar fi răcirea cu apă.

3. Factori care afectează performanța prelucrării

În timp ce frezele HSS sunt versatile, anumiți factori le pot influența performanța la prelucrarea acestor materiale:

Viteza de tăiere și viteze de avans: Fiecare material are o viteză de tăiere și o viteză de avans optime. Pentru materiale mai moi, cum ar fi P20, sunt adesea posibile viteze de tăiere mai mari. Pentru materiale mai dure, cum ar fi 718H, se recomandă de obicei viteze mai mici pentru a evita uzura excesivă a sculei și generarea de căldură.

Selectarea lichidului de răcire: Mediul de răcire joacă un rol cheie în durata de viață a sculei. Pentru materiale precum Inconel 718, utilizarea ceață de ulei sau a lichidului de răcire de înaltă presiune poate prelungi semnificativ durata de viață a sculei, reducând acumularea de căldură. În schimb, pentru materiale precum P20 și NAK80, răcirea cu apă ar putea fi mai eficientă în menținerea ascuțitului sculei și prevenirea acumulării de material pe muchia de tăiere.

Rigiditatea sculei: Rigiditatea sculei de tăiere și a mașinii CNC joacă un rol semnificativ în menținerea preciziei și a finisajului suprafeței. Pentru materialele dure precum H13, capacitatea sculei de a rămâne rigidă în timpul operațiunilor de mare viteză asigură că unealta nu se uzează prematur și nu creează vibrații care ar compromite calitatea piesei.

4. Avantajele frezei HSS pentru prelucrarea materialelor dure

Duritate și rezistență la uzură: Frezele HSS realizate cu substraturi cu particule ultrafine (0,4 μm) oferă un echilibru între tenacitate și rezistență la uzură, făcându-le ideale pentru prelucrarea materialelor dure precum 718H și H13.

Durată lungă de viață a sculei: Designul îmbunătățit al frezelor HSS le permite să facă față atât sarcinilor de prelucrare brute, cât și fine, oferind performanțe stabile pe termen lung și reducând frecvența schimbărilor sculei.

Versatilitate: Aceste freze pot fi utilizate într-o varietate de medii, inclusiv ceață de ulei, răcire cu apă și răcire cu ulei, permițându-le să exceleze atât în aplicații de tăiere uscată, cât și umedă.

5. Concluzie: Cea mai bună alegere pentru prelucrarea de mare viteză a oțelurilor pentru scule

Frezele din oțel de mare viteză sunt o unealtă versatilă și fiabilă pentru prelucrarea unei varietăți de materiale dure, cum ar fi P20, 718H, NAK80 și H13. Duritatea, rezistența la uzură și stabilitatea lor în condiții de prelucrare CNC de mare viteză le fac o alegere solidă pentru industriile care necesită precizie și durabilitate. Selectând unealta potrivită, optimizând parametrii de tăiere și utilizând tehnici adecvate de răcire, producătorii pot maximiza productivitatea și durata de viață a sculei, obținând în același timp rezultate de înaltă calitate.